- 企業(yè)動(dòng)態(tài)

- 行業(yè)新聞

企業(yè)動(dòng)態(tài)

蔡成基:通過(guò)3大案例看傳統(tǒng)印刷工藝,如何借助數(shù)據(jù)化實(shí)現(xiàn)創(chuàng)新升級(jí)?(摘抄自公眾號(hào):標(biāo)簽技術(shù))

蔡成基:通過(guò)3大案例看傳統(tǒng)印刷工藝,如何借助數(shù)據(jù)化實(shí)現(xiàn)創(chuàng)新升級(jí)?(摘抄自公眾號(hào):標(biāo)簽技術(shù))

01柔印工藝數(shù)據(jù)化

先看兩款采用柔印的潤(rùn)滑油標(biāo)簽。如圖8、圖9所示,是兩款由不同企業(yè)提供的殼牌喜力機(jī)油模內(nèi)標(biāo)簽。這兩款標(biāo)簽均采用柔印,觀察高光處的網(wǎng)點(diǎn)可以發(fā)現(xiàn)特別的精細(xì),原來(lái)應(yīng)用在日化標(biāo)簽或化妝品標(biāo)簽上的高端柔印工藝,即175LPI1%左右網(wǎng)點(diǎn)漸變到零而無(wú)明顯硬口的技術(shù),現(xiàn)在已經(jīng)擴(kuò)展到了潤(rùn)滑油模內(nèi)標(biāo)簽上,這說(shuō)明國(guó)內(nèi)柔印的水平已經(jīng)普遍提高,掌握該技術(shù)已不僅局限于業(yè)內(nèi)的幾家印刷企業(yè)。

以前能掌握該技術(shù)的印刷企業(yè),靠的是有豐富經(jīng)驗(yàn)的資深機(jī)長(zhǎng),他們能精確調(diào)節(jié)柔印的上墨壓力與印刷壓力,通過(guò)精確調(diào)節(jié)壓力來(lái)避免高光網(wǎng)點(diǎn)漸變到零形成絕網(wǎng)時(shí)邊緣網(wǎng)點(diǎn)的坍塌或變形。所謂“硬口”的形成主要來(lái)源于此。因?yàn)槿庋勰芊直娉龅呐R界網(wǎng)點(diǎn)直為15~16μm,控制邊緣網(wǎng)點(diǎn)直徑不超過(guò)該臨界范圍,是該技術(shù)的核心所在。我們知道,柔印的印版特點(diǎn)是采用有彈性的凸版,版面與底基的厚度比例一般為1∶1,或2∶3,凸出的網(wǎng)點(diǎn)在受壓不正常時(shí)會(huì)變形或坍塌,網(wǎng)點(diǎn)的著墨面會(huì)增大,這意味著網(wǎng)點(diǎn)會(huì)擴(kuò)大變形,印出我們不需要的圖案來(lái),尤其是圖案邊緣的網(wǎng)點(diǎn),如果周?chē)鷽](méi)有支撐,網(wǎng)點(diǎn)受壓不均勻,最外側(cè)的網(wǎng)點(diǎn)面積就會(huì)增大。

如果原有設(shè)計(jì)最外側(cè)網(wǎng)點(diǎn)的直徑為15~16m,肉眼看上去若隱若現(xiàn),但網(wǎng)點(diǎn)直徑現(xiàn)在擴(kuò)大到18~20μm,眼睛馬上就能感覺(jué)到這種突兀,即俗稱(chēng)的“硬口”。為了避免這種“硬口”,之前往往會(huì)在整個(gè)版面上鋪一層淺網(wǎng),用淺網(wǎng)來(lái)做支撐,但整個(gè)圖案就有了一層淺色,影響整體圖案的明度。因此,當(dāng)設(shè)計(jì)師要求一定要體現(xiàn)承印材料本身的亮度,不允許鋪淺網(wǎng)來(lái)支撐時(shí),就對(duì)印企的操作工和柔印機(jī)的制造商提出了挑戰(zhàn),必須為貼了印版的版輥外緣突然在高度上低陷了印版厚度的40%~50%,版輥整體運(yùn)轉(zhuǎn)中受到?jīng)_擊而打通“旁路通道”,使版輥繼續(xù)平滑運(yùn)轉(zhuǎn)。這就是業(yè)內(nèi)已經(jīng)在使用的輥枕,或者說(shuō)是柔印機(jī)的肩鐵。柔印機(jī)的輥枕必須要經(jīng)過(guò)嚴(yán)格計(jì)算,其直徑必須等于版輥直徑+雙面膠厚度×2+印版厚度×2,這其實(shí)就是柔印機(jī)的齒輪節(jié)圓,這是柔印機(jī)傳動(dòng)系統(tǒng)極其關(guān)鍵的運(yùn)動(dòng)參數(shù)。但輥枕僅憑齒輪節(jié)圓還不能做到完美提供旁路,還需要增加調(diào)節(jié)誤差。

經(jīng)驗(yàn)表明,負(fù)公差是十分重要的。以前只能靠機(jī)長(zhǎng)的精細(xì)調(diào)節(jié)才能達(dá)到的印刷效果,現(xiàn)在只需要在印刷機(jī)上裝上輥枕就能得到完美解決,在此類(lèi)印刷機(jī)上印制的產(chǎn)品在質(zhì)量上有了明顯的飛躍。圖8與圖9這兩款潤(rùn)滑油標(biāo)簽體現(xiàn)的正是這個(gè)現(xiàn)實(shí),這就是柔印機(jī)的數(shù)據(jù)化,從而造成了柔印調(diào)節(jié)時(shí)的數(shù)據(jù)化。

02膠印工藝數(shù)據(jù)化

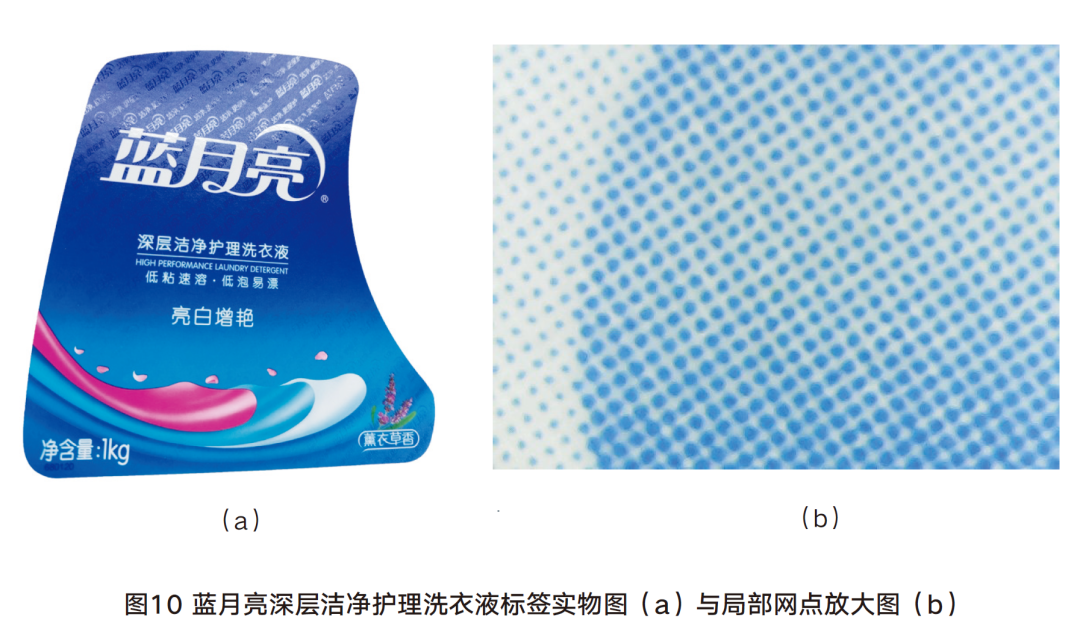

如圖10(a)所示,該標(biāo)簽采用了膠印工藝,前幾年這款標(biāo)簽常用柔印來(lái)印制,因?yàn)槿嵊](méi)有膠印水墨平衡失控造成的過(guò)量油墨乳化問(wèn)題,網(wǎng)點(diǎn)比膠印要漂亮許多。但本屆大獎(jiǎng)賽呈現(xiàn)的參賽作品,已經(jīng)由膠印來(lái)完成,細(xì)看網(wǎng)點(diǎn)細(xì)部,如圖10(b)所示,其墨色均勻與網(wǎng)點(diǎn)完整,一點(diǎn)也不比柔印作品差。

這值得我們深思,膠印網(wǎng)點(diǎn)印得如此漂亮,是采用了成本較高的無(wú)水膠印?還是已經(jīng)解決了傳統(tǒng)膠印困擾多年的水墨平衡(即墨大水不大),既不污版又沒(méi)有油墨過(guò)度乳化的問(wèn)題?其實(shí)膠印的水墨平衡至今還是個(gè)問(wèn)題,墨與水究竟如何平衡,傳統(tǒng)的做法即墨大水大,把決定權(quán)交給機(jī)長(zhǎng),把印刷質(zhì)量的責(zé)任下放給一線操作人員。經(jīng)驗(yàn)表明,這種做法是有問(wèn)題的,這避開(kāi)了膠印一直沒(méi)有定論的一個(gè)問(wèn)題,即機(jī)長(zhǎng)調(diào)節(jié)的究竟是水量的大小還是水膜的薄厚?從膠印機(jī)的水路系統(tǒng)看,印版首先接觸的是水而不是墨,印版上水,其作用是遮掩印版上不需要上墨的部分,因此只要淺淺的一層足矣,水膜過(guò)厚只是增加了水的體積,為油墨過(guò)度乳化造成了潛在的隱患。

因此,用網(wǎng)紋輥技術(shù)來(lái)改善膠印機(jī)的水路,應(yīng)該是膠印工藝數(shù)據(jù)化的不二選擇。其實(shí),無(wú)水膠印走的就是這個(gè)思路,無(wú)水膠印使用印版上不同的表面能(又稱(chēng)“表面張力”),來(lái)區(qū)別印版著墨的不同區(qū)域。因此,表面張力(mN/m或dyn/cm)的達(dá)因數(shù)值也就成為了膠印達(dá)到水墨平衡的重要參考數(shù)據(jù)。膠印工藝的數(shù)據(jù)化是繞不開(kāi)這個(gè)問(wèn)題的。圖10標(biāo)簽上的膠印網(wǎng)點(diǎn),不論是用無(wú)水膠印工藝印刷,或是用傳統(tǒng)工藝印刷,都是一個(gè)好作品。如果是前者,說(shuō)明參賽單位控制住了油墨溫度;如果是后者,說(shuō)明他們已經(jīng)摸索到水墨平衡的核心參數(shù),已經(jīng)在朝工藝的數(shù)據(jù)化前行。

03凹印工藝數(shù)據(jù)化

圖11是一款采用凹印水墨印刷的啤酒標(biāo)簽,標(biāo)簽本身樸實(shí)無(wú)華,市面上常貼在啤酒瓶表面。看中這款標(biāo)簽,筆者更鐘情于凹印的水墨印刷工藝。

大家知道,水墨一半以上是水,水的蒸發(fā)潛熱高、揮發(fā)慢。水墨的安全性也在于此,但固化慢同樣也成為影響產(chǎn)能的決定性因素。目前業(yè)界常見(jiàn)的做法是在水墨印刷時(shí)添加大量酒精幫助快速固化,其實(shí)這個(gè)做法是不正確的。現(xiàn)在應(yīng)用的水墨,絕大多數(shù)是乳液型水墨,而乳液有兩個(gè)關(guān)鍵參數(shù):成膜溫度與成膜時(shí)間。用酒精幫助快速固化的工藝,很多都忽略了這兩個(gè)重要參數(shù)。成膜溫度可以決定固化烘道的設(shè)定溫度,成膜時(shí)間可以判斷印刷品印完后需要放置多長(zhǎng)時(shí)間,以及是否需要進(jìn)熟化室熟成。因?yàn)槠【茦?biāo)簽常用濕強(qiáng)紙,紙張有滲透吸收功能,在一定程度上能幫助固化,這很可能就減少了酒精的耗用量。但筆者衷心希望水墨用戶(hù)能熟練掌握這兩個(gè)重要參數(shù),根據(jù)水墨的本身數(shù)據(jù)制訂自己的印刷工藝數(shù)據(jù)。綜上所述,本屆“艾達(dá)杯”標(biāo)簽大獎(jiǎng)的參賽作品反映了傳統(tǒng)印刷工藝正在向數(shù)據(jù)化轉(zhuǎn)型扎扎實(shí)實(shí)地邁進(jìn),這為印刷企業(yè)的自動(dòng)化與智能化轉(zhuǎn)型打下了堅(jiān)實(shí)基礎(chǔ)。沒(méi)有印刷本身的數(shù)據(jù)化轉(zhuǎn)型,僅靠ERP、MES或者運(yùn)輸?shù)闹悄苄≤?chē)、物料的智能倉(cāng)儲(chǔ)等,印刷企業(yè)是很難達(dá)到完全智能化的,這個(gè)重?fù)?dān)就落在了印刷產(chǎn)業(yè)鏈的印刷機(jī)械制造商、油墨耗材制造商等細(xì)分行業(yè)肩上,亟需大家的共同努力。

END